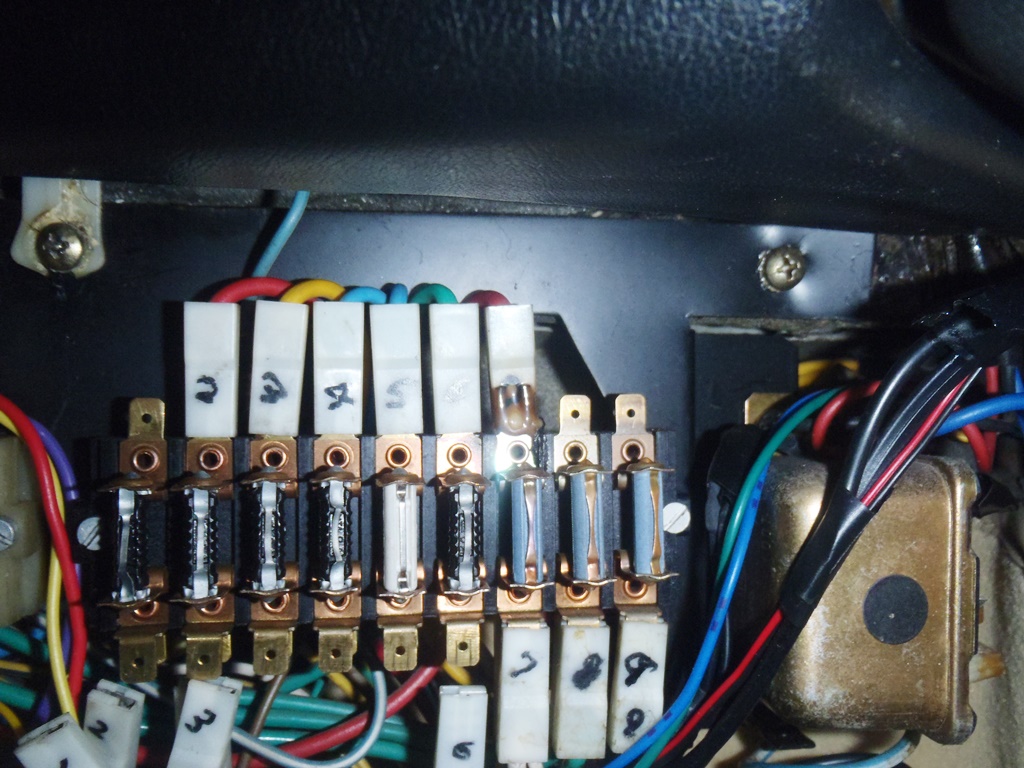

いろいろと問題を引き起こすヒューズボックス。

3Dプリンタをゲットしたので、作ってみることにしました。

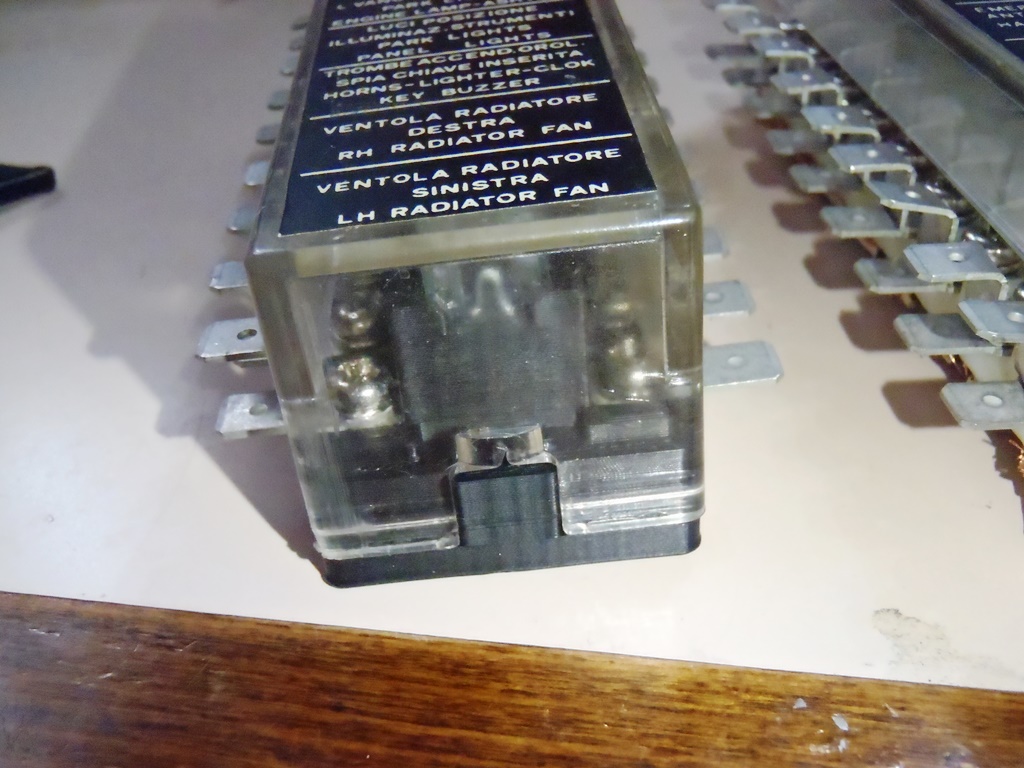

ヒューズボックス

経年劣化による酸化被膜とかで接触が悪くなり、熱を持ち、それが原因でさらに加締め部分が緩み・・・・。

ラジエータファンが止まったり、燃料ポンプが止まったりと、今までいろんな問題を引き起こしてくれました。そもそもこの車、購入時にメータ類が一切動かなかったのも、ヒューズボックスの接触不良が原因です。

きれいにクリーニングしたり、ハンダで接触不良を改善しようとしたりしましたが、作り直すことにしました。

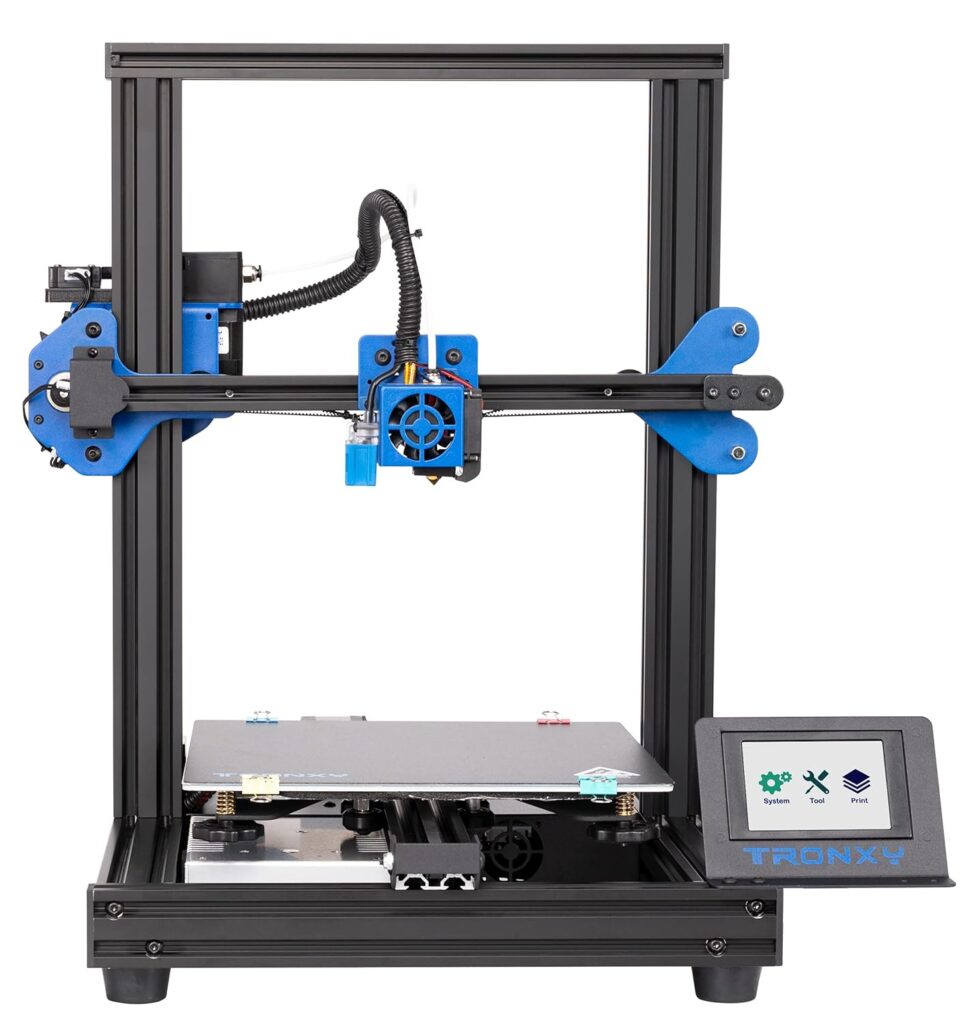

3Dプリンタを取得

作り直そうと思ったきっかけは、3Dプリンタが安くなったからなんですね。

出典:Amazon.co.jp

Tronxy XY-2 Pro TITANモデルです。なんと3万円切ってる!

Youtubeとか見てて、そこそこ使えるというので、買ってみました。

結論から言いますと、まぁ、使えます。ですが、コネクタの接触不良とかあったりします。

サポートありますが、はっきり言ってダメダメです。自分で調べて直せる方であれば、お勧めする機械ですね。(この辺の詳しい話はこちらをどうぞ!)

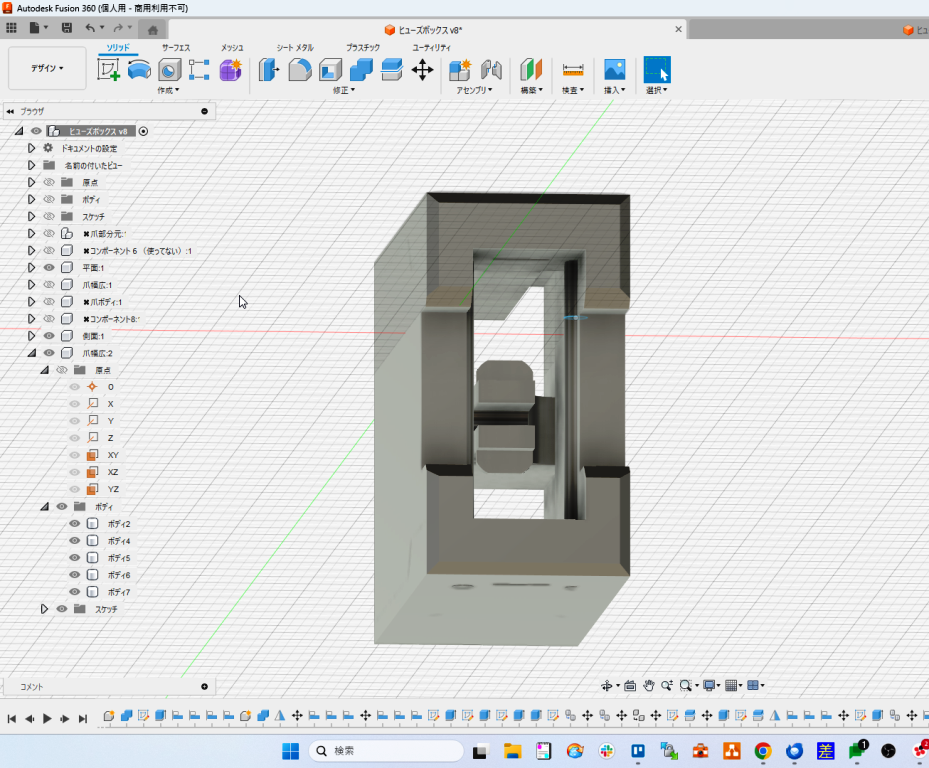

CADツール、スライサ

3Dプリンタを動かすには、CADツールが必要です。いろいろありますが、今回Fusion360 を使うことにしました。個人利用であれば無料で使えます。ただ、サーバに保存登録できる数に限りがあったと思います。

このほかに必要なソフトはスライサソフト。CADで作ったデータを元に3Dプリンタ用にデータを作成してくれるものです。サポート材を設定したり、積層幅を決めたりしてくれるものですね。これはTronxyにもついてきますが、CURAというのを使うことにしました。こちらも無料。結構定番かと。

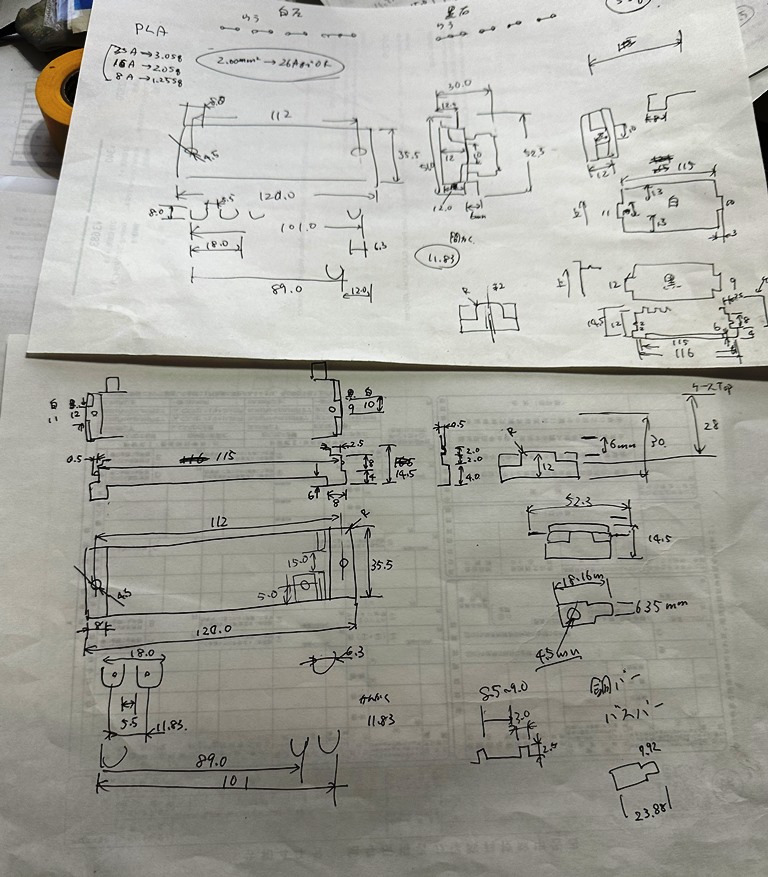

ヒューズボックスの測定⇒CADデータ化

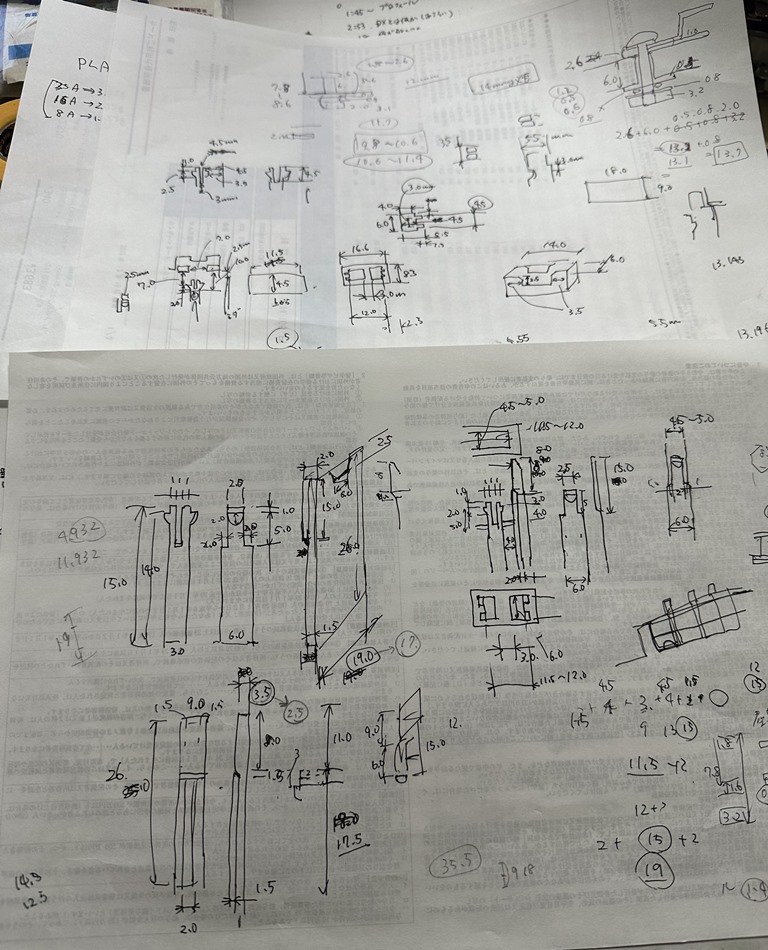

オリジナルのヒューズボックスをノギスで測定します。

で、これをCADに落としていきます。

と、簡単に書いていますが、結構苦労しました。そもそもCADの使い方知らないのですね。調べながらの作業です。もともと機械工学出身なので図面は慣れているのですが、CADは初めて(私が学生の時はまだCADがそう普及してませんで)。

どちらかというと粘土細工的な感じです。スケッチを作って、それを押し出して造形していくイメージですね。なので、どうやって形を作ろうか?という方に頭を使います。

ヒューズボックスは2つあり、左が白、右が黒です。またそれぞれ上下がわかるように両側の部分(透明カバーがかぶるところ)のサイズが異なります。基本、左側の方のサイズが大きいです。この部分は白と黒でもサイズが異なります。なので要注意ですね。

また、透明カバーが引っ掛かるようなところもあるので、そこも再現しました。

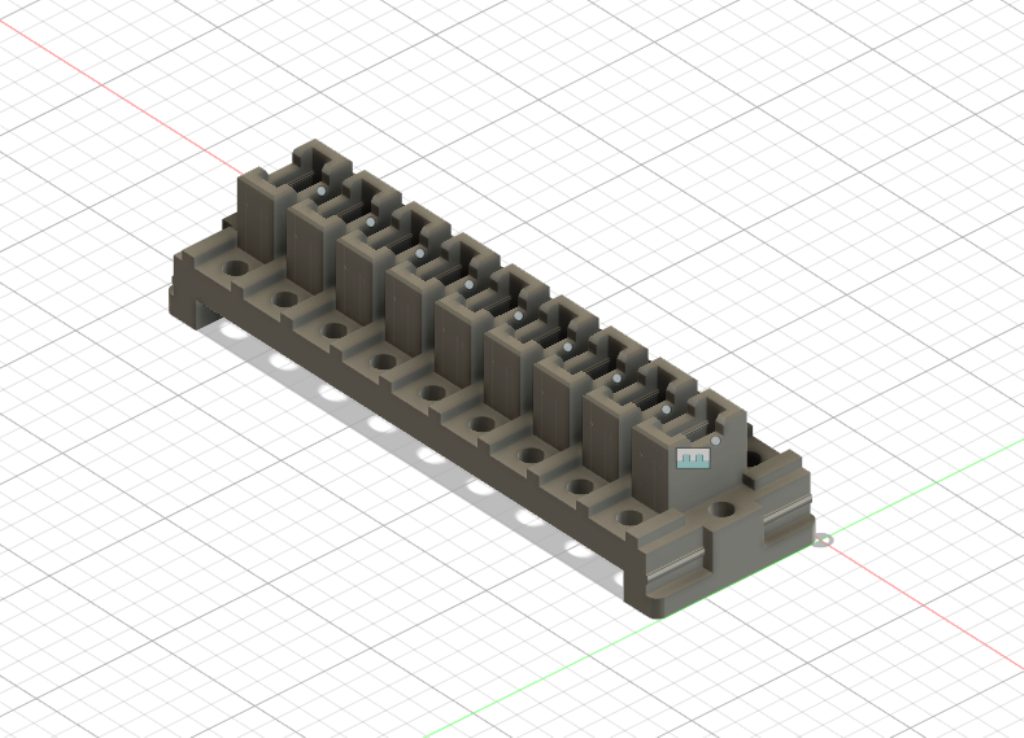

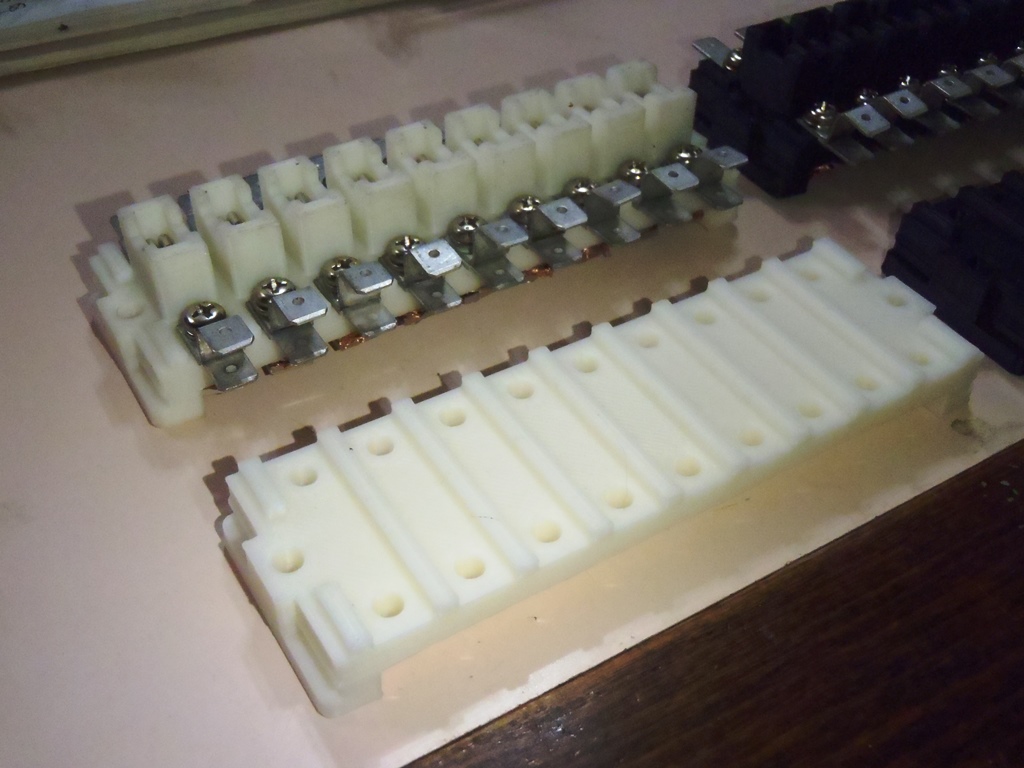

元の端子パーツを乗せ換えるのであれば、上図のもので良いことになります。

ヒューズホルダー

上記の方法は従来の砲弾型?ヒューズを使う方法となります。ですが、この砲弾型ヒューズも問題だったりするのですね。そもそも手に入れにくいのもありますが、粗悪品は熱で縮んだりします。(前回そのトラブルありました!)また、うまくはまらなかったり、接触しても「線接触」になるケースがあり、接触不良を結構引き起こします。

というわけで、近年つかわれるブレード型ヒューズが使える方法を模索しました。ただ、今と同じサイズを考えるのであれば、ミニブレード型となります。

簡単な方法は単体ヒューズホルダを購入して組み込む方法ですね。ですが、いろいろ探したのですが、適当なものが見つからず。仕方ないので、ヒューズホルダ自体も測定してCADに組み込むことにしました。(完全に悪い癖が出ています。中途半端嫌いなんですね 汗)

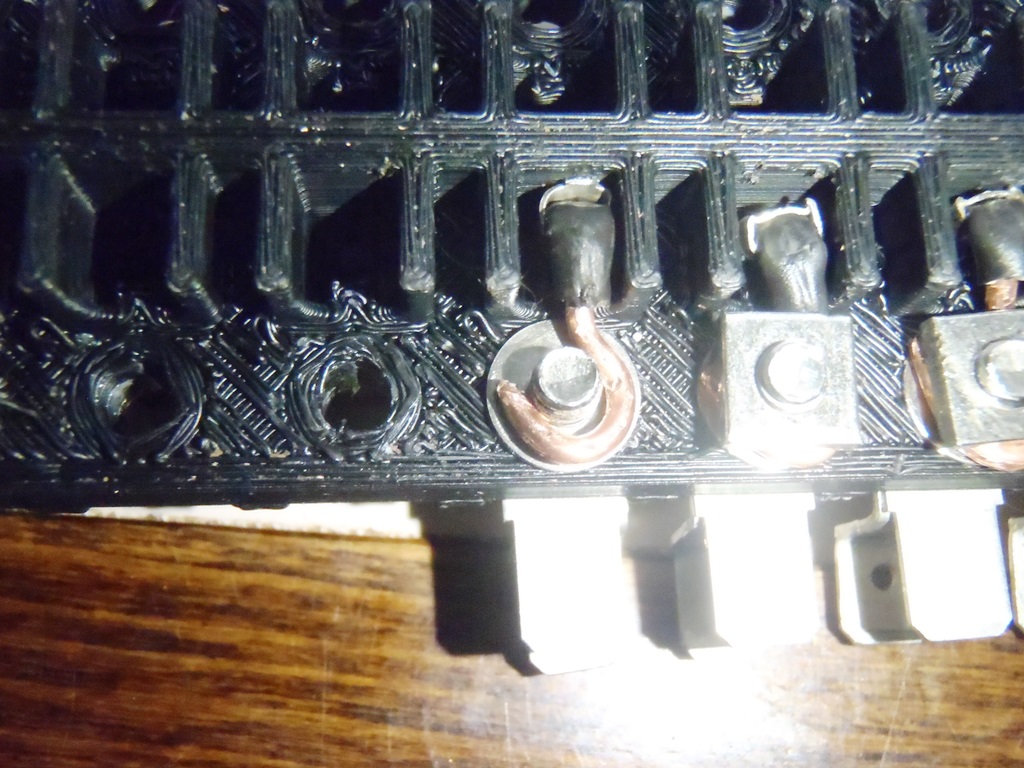

内部構造結構複雑です・・・(汗)

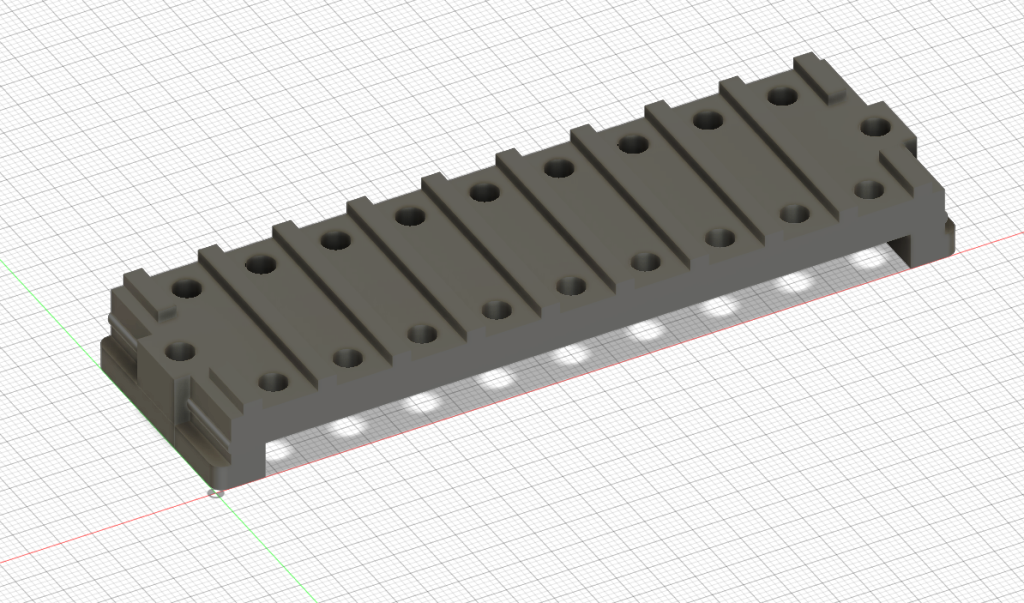

これをCADに落とすと

さらにめちゃくちゃ苦労しました(苦笑)

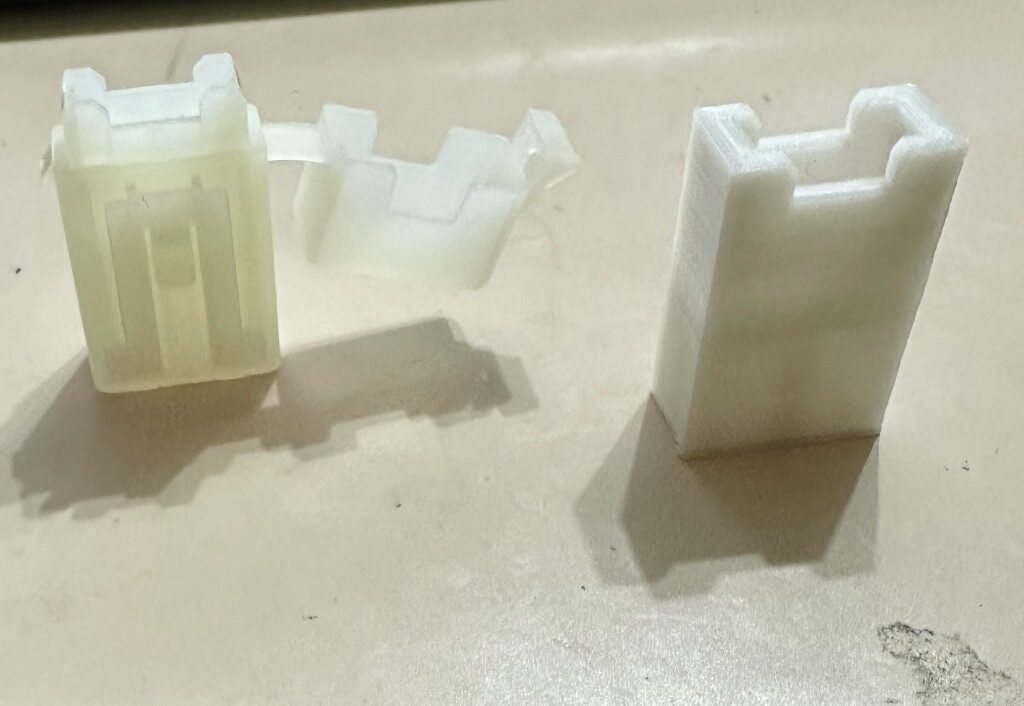

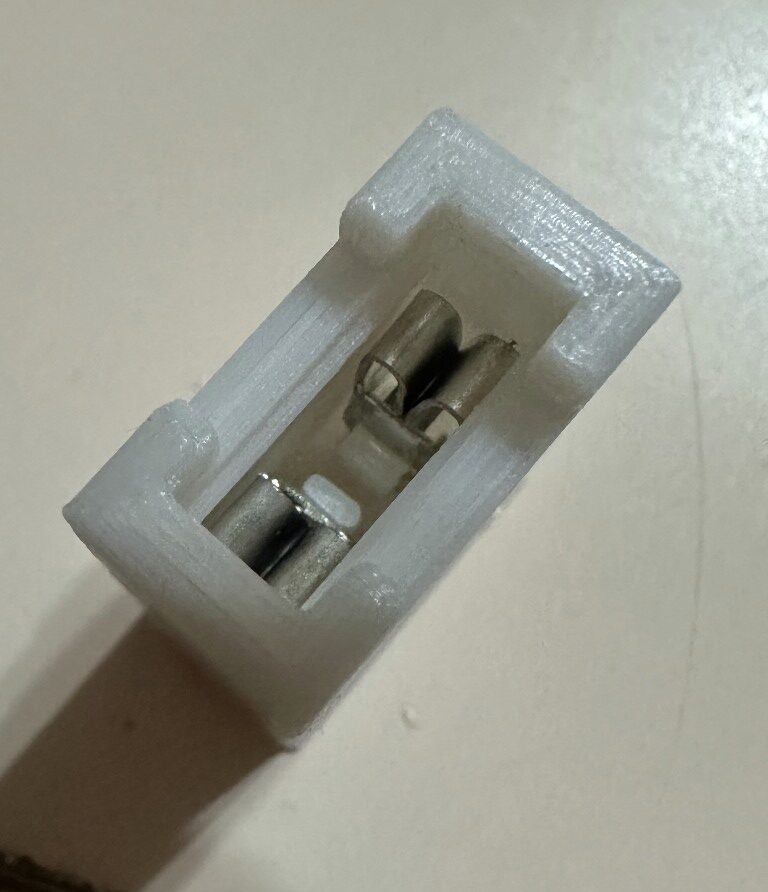

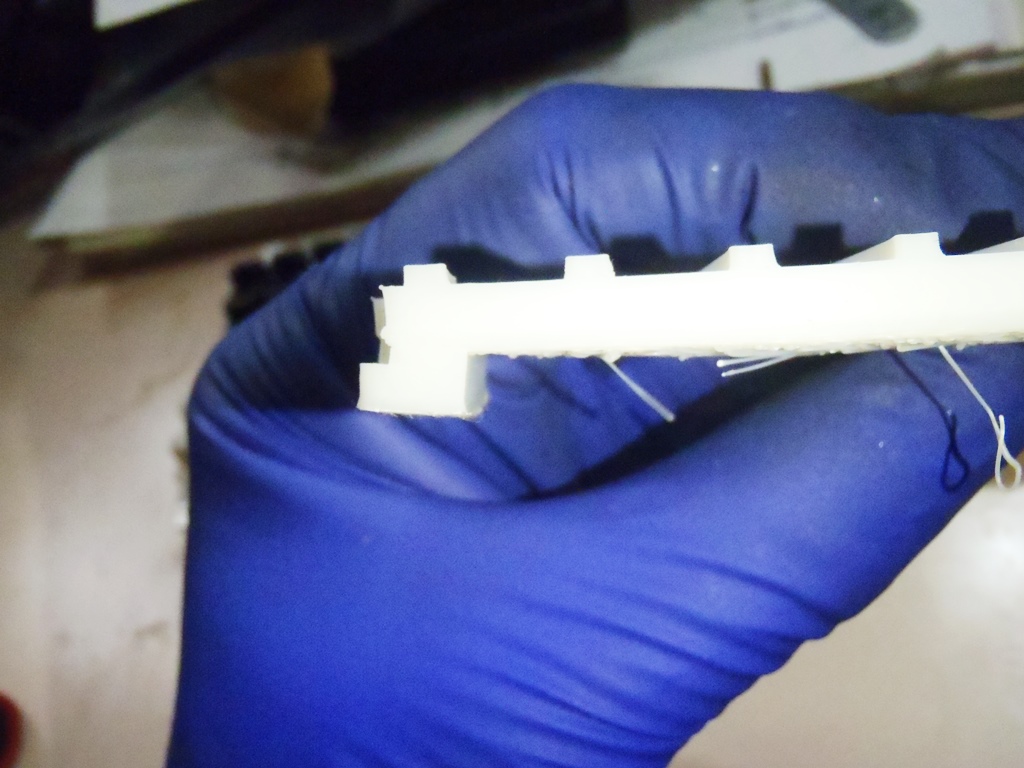

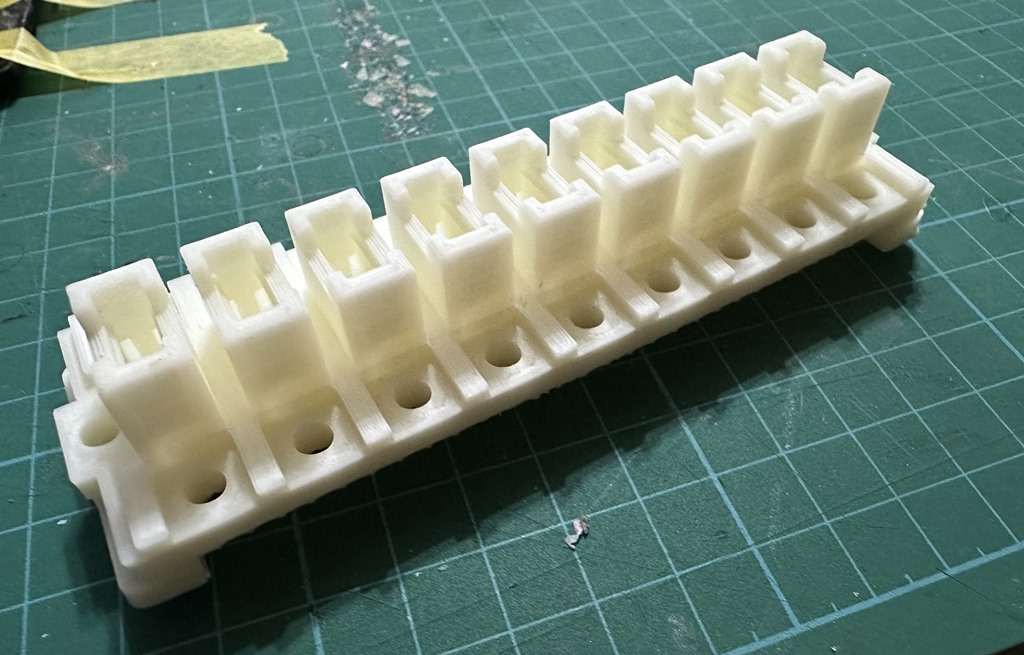

金具が留まる部分が結構大変です。CADから試作品をいくつもつくって、実際に金具を入れてみて様子を確認。

ちなみに左が測定したヒューズホルダ。バラバラにして内部構造を測定しました。

右が3Dプリンタで作成したものです。構造を簡略化しています。

金具を入れてみたところ。この真ん中の爪部分が曲者です。この爪で金具を押さえているのですが、3Dプリンタでこの積層方向だと折れちゃうのですね。なのでいろいろと工夫しています。(上の写真は最終形ではないです。)

で、これを先ほどのヒューズボックスに組み込むと・・・・

こうなります。

Fusion360は結構よくできています。部品をコンポーネンツとして登録することができます。この場合、9つのヒューズホルダがありますが、これはコンポーネンツとして外部ファイルで保存。そうすると、このホルダだけの変更があったとき、一つだけ修正すれば、全部反映させることができるんです。おかげで途中修正が楽でした。

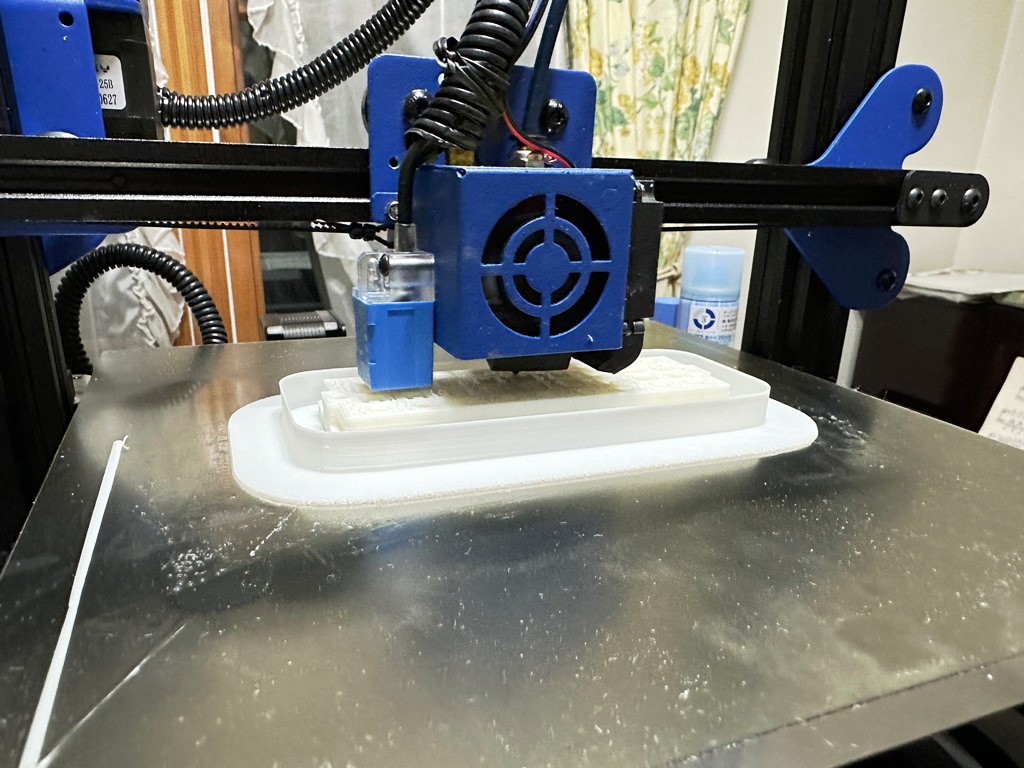

3Dプリンタで印刷

今までは小物でしたが、結構な大きさの印刷となります。さらに材料は耐熱を考えABSを使用することにしました。すると、反るんですね。

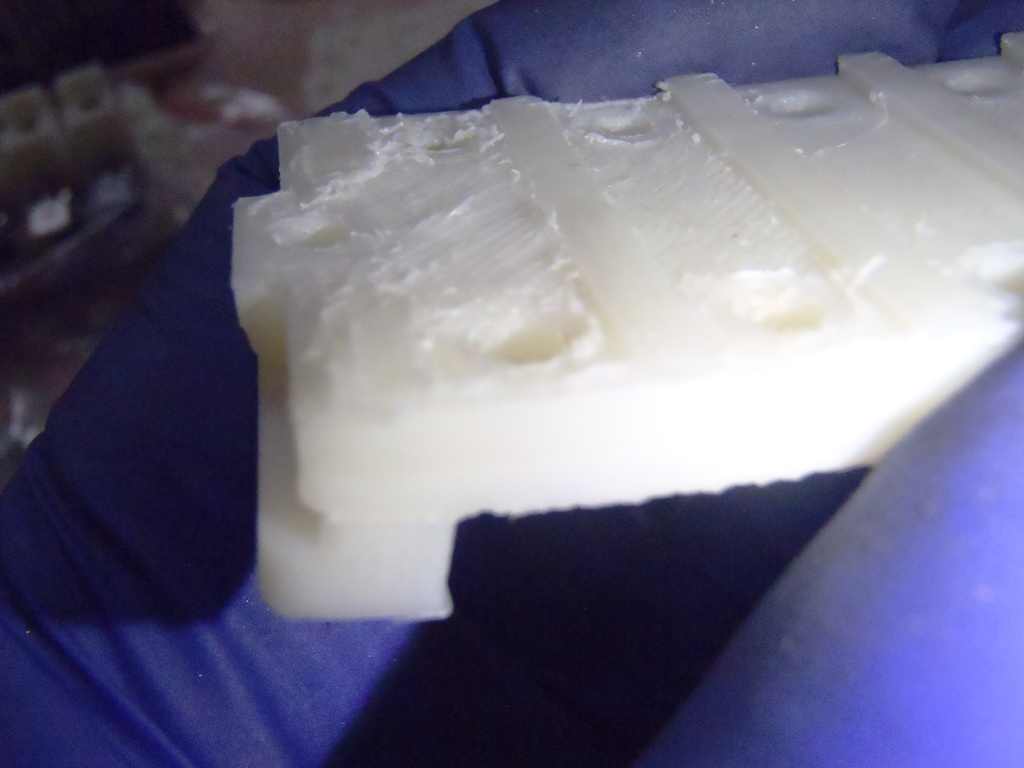

印刷中に反り始めベッドからはがれてしまい、こうなってしまいます。

そのため上部がグタグタに・・・

じゃ、置き方を横にすれば?と考えたら、もっとやばいことに(笑)

(後で調べたら、この置き方の方が反るそうです。)

こんなになっちゃいます。

ベッドを交換したり、印刷方法を変えたり試行錯誤。スカート部分をつけたり、ドラフトシールドつけてみたり。

PLAだとここまで反らないのですね。ABSは結構反るようです。熱収縮とかなんですかね?

なので、(コントローラが外にあるタイプであれば)3Dプリンタを囲ったりするようです。冬場は部屋の温度が低いから余計そうなるのかな?

まぁ、ここまでしなくても反らないかもしれませんが、念には念を入れています。印刷10時間くらいかかるんです。なので、途中で反り始められると困るわけで・・・。

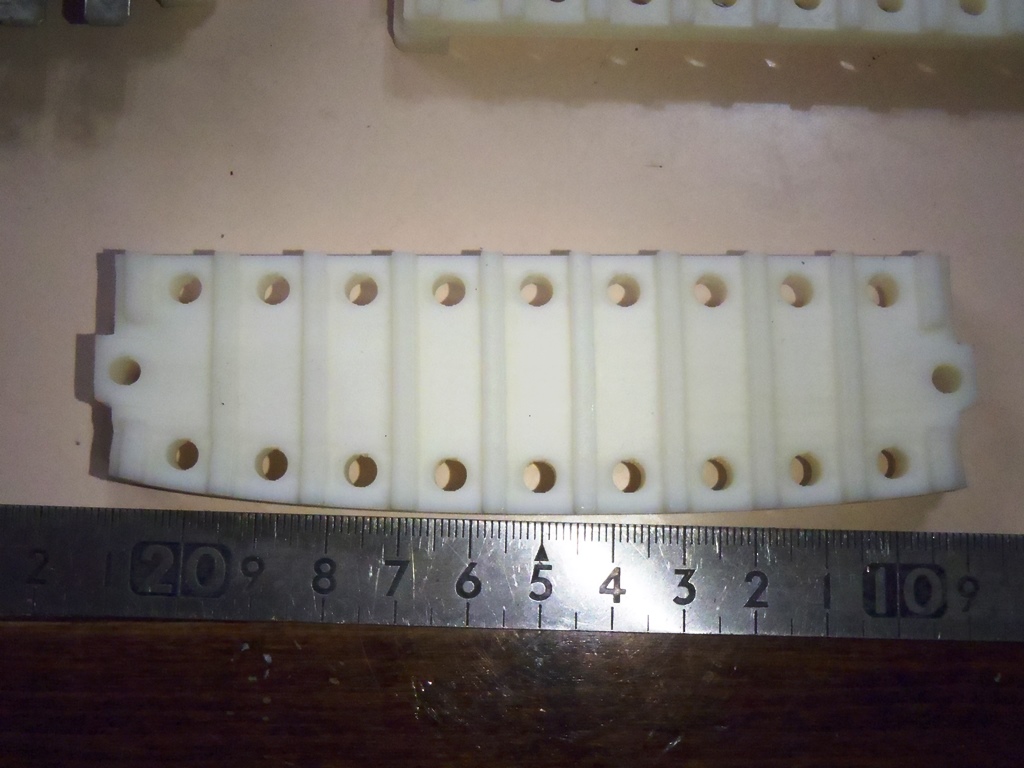

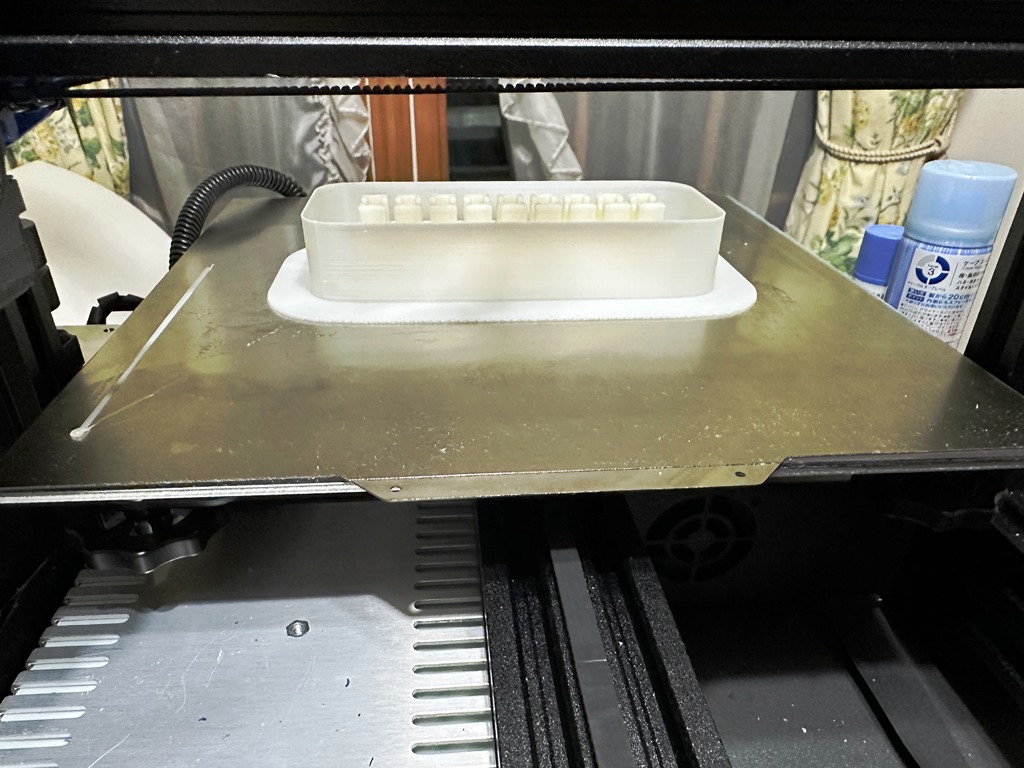

こんな感じに仕上がります!ここまで行くまでに、かなりの失敗作ができました(笑)。

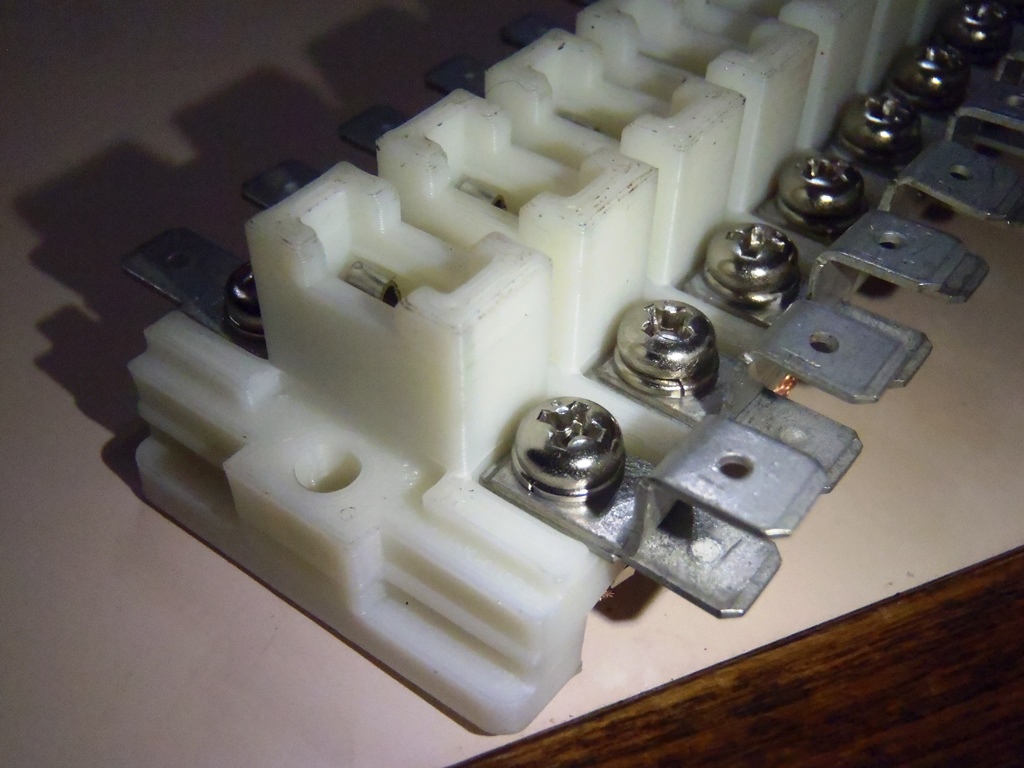

最終的にはヒューズホルダ付きのものと、オリジナルベースのものと2種類作りました。

金具類

オリジナルベースの方は、もとの金具を移植すれば良いのですが、ヒューズホルダ付きの方は全く新しいので、金具類とかが必要となります。

ヒューズホルダの金具はもちろんですが、それ以外にもコネクタ取り付けの端子やそれを取り付けるネジ、銅板などが必要です。

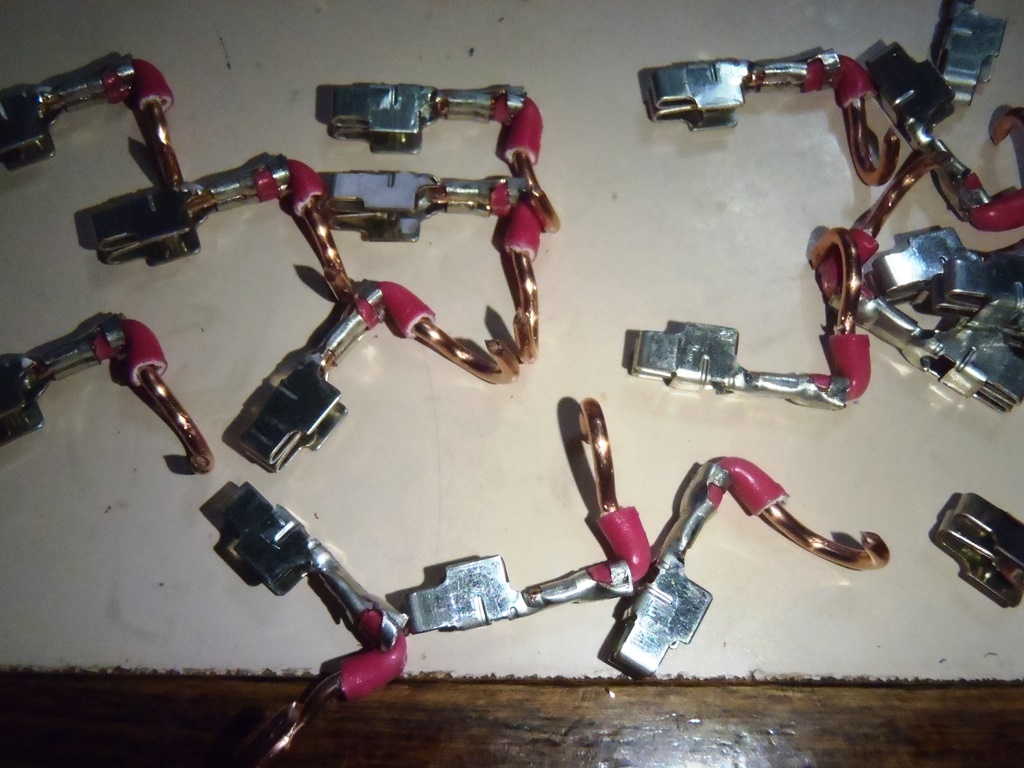

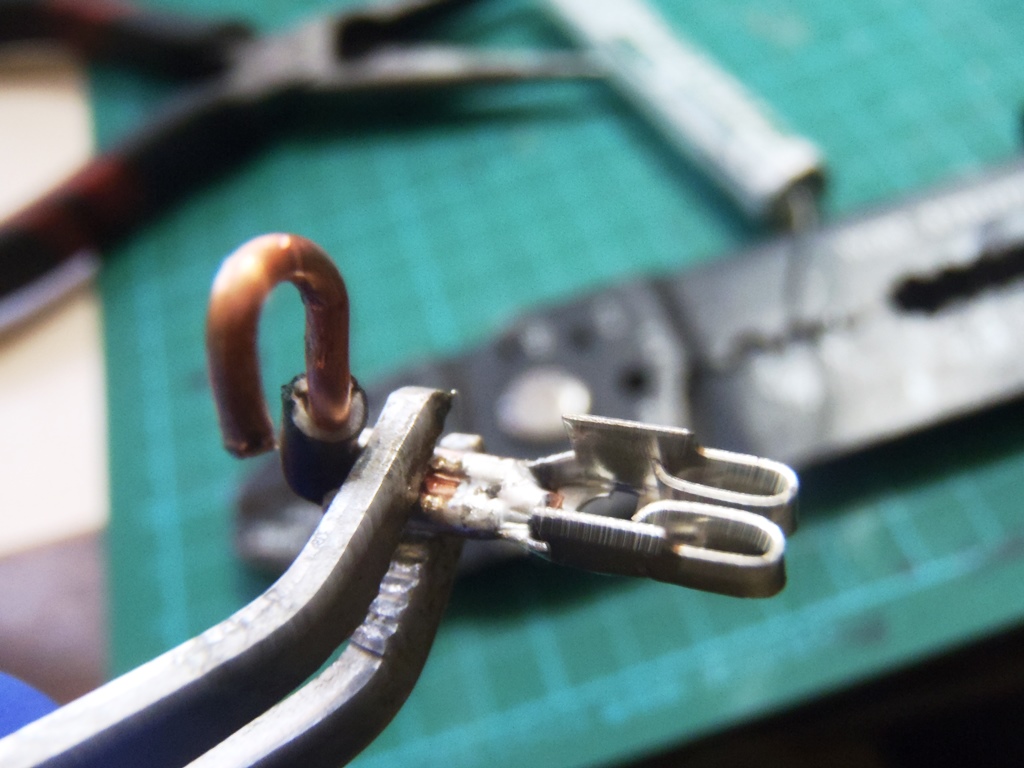

特に困るのが、ヒューズボックス下側の端子。2段になっています。これと同じ金具はありません。なので、長めの金具を買って曲げることにします。

1枚1枚だと面倒なので、ある程度まとめて万力で挟んでハンマーでたたいて曲げました!

こんな感じですね。

あと、課題なのが、ヒューズホルダ端子からこのコネクタ端子までをどうつなぐか?です。

いろいろ試しましたが、結論としては1.6mm単線でつなぐというもの。IVケーブルを使いました。許容電流27Aとのことなので、大丈夫かと。(最大ヒューズは25Aです。)

ヒューズホルダ端子に加締めてこんな感じに曲げました。

念には念をいれて、ハンダで固めます。大丈夫と思いますが、ここが外れたりすると面倒なので。

あとは銅板ですね。0.5mm厚の銅板をカットして、穴を開けました。

組付け作業

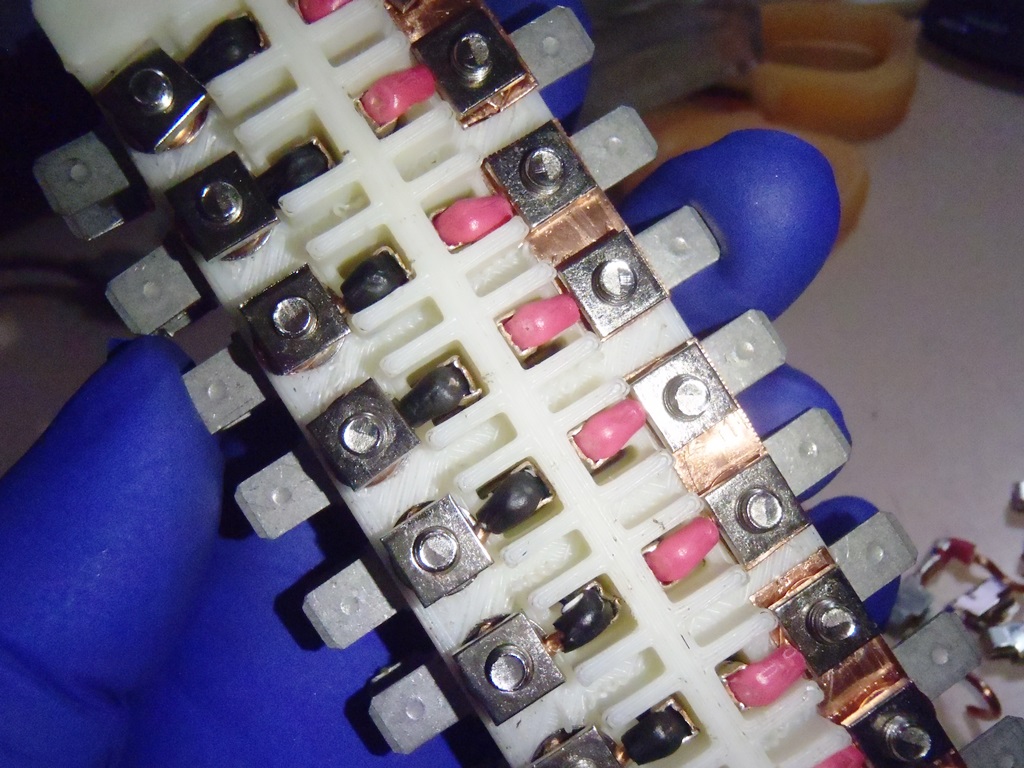

あとは組付け作業です。

こんな感じに組んでいきます。(こうしてみると、裏側は積層の跡がよくわかりますね。ここはサポート材が付くところなので、荒いのかな?まぁ、裏なので気にはなりませんが。)

こんな感じになります。

表からみるとこんな感じです。

結構きれいにできたかと。

手前はオリジナルベース。これはオリジナルの端子類を移植する予定です。まぁ、もしかしたら、使わないかも。(オリジナルを維持しようと思うのであれば、こちらですが。)

ヒューズ入れてみました。この状態でテスタですべての端子を測定しましたが、特に問題なさそうです。0.4Ωくらいでした。

カバーを取り付けてみたところ。

今回のヒューズボックスはオリジナルサイズを意識しているので、この状態だとまった同じサイズです。高さも同じです。(というか、収まるように設計しています。)

左右の突起部分も問題なくきれいに収まっています。

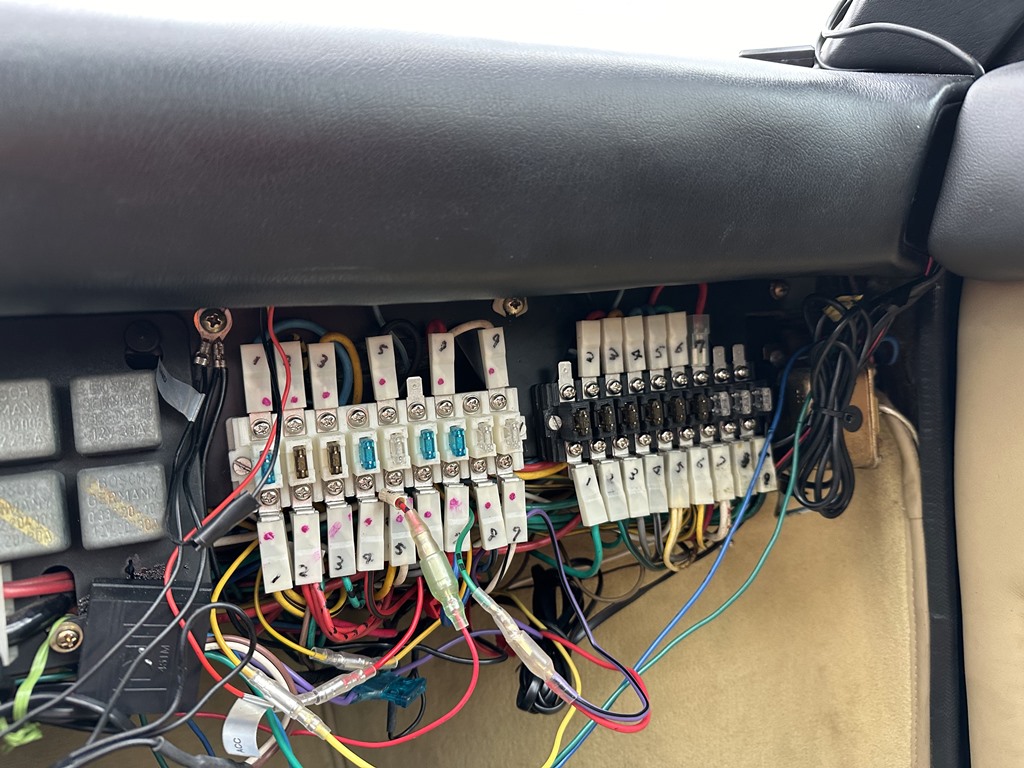

後は取り付けですね。

取り付け⇒試走

実際に取り付けてみました!問題なく収まっています。見た目も結構すっきりしました。透明カバーもそのままつきますので、カバーをつければ見た目は元と全く同じです。サイズも同じです。

この状態で走ってみましたが、なんかシャキっとした感じがします。まぁ、途中に抵抗が入っていたようなものですから、それが改善したということかな?

いずれにしろ、右側ボックスの上の7番についてウォッチしていく予定です。理由はここの部分が最も長時間大電流流れるからなんですね。エアコンを全開にしてさらにラジエータファンも全開という状態で長時間耐えうるかどうかが検証のポイントとなります。今の季節は無理なので、夏に向けての課題ですね。

費用感

さて、いくらくらいでできるかという話ですが、端子類、ねじ類が結構な値段します。

端子がだいたい4,000円、金具類が3,000円という感じでしょうか?あとは銅板とか銅線とか諸々ですね。金具類は導電性を考えできるだけ真鍮製に。

3Dプリンタではフィラメントがかかりますが、これはそんな高くはないと思います。使用するフィラメント量は50gはかからないかと。ざっくり部品代だけでも軽く1万円は超えるという感じでしょうか?

まぁ、バラで買うので、高くなりますね。

どちらかというと手間代の方がかかります。

なにしろ、ヒューズホルダ付きだと10時間くらいかかります。

そこからさらにコネクタ曲げたり、ヒューズホルダ端子に加締めたりとか細かい作業があります。ヒューズボックス自体3万円くらい(編集後記参照ください)で買えるようなので、こちらの方がお得かも(笑)

まぁ、自分でやってみたかったわけなので私的には問題ないです。

オリジナルベースであれば移植するだけなので、ねじ類だけ買えば簡単でしょうね。もし、欲しい方がいらっしゃるようであれば作成しますよ。

それかキット販売するか?でも、自己責任でやってくださいね・・・ということになりそうですね。

編集後記

まず「反り問題」ですが、プリンタ全体が入るほどの大きなビニール袋をかぶせてしまえば、ブリム程度のベースでできるようになりました。

このプリンタはCPUコントローラが下なので、そこの冷却ファンの通路をふさがなければ大丈夫です。早い話ビニールハウスみたいなものですね。

また、プラットフォームも金属製でザラザラのタイプのに交換すれば密着度が上がるのでベターです。というわけで、ここまでやらなくても済むようになっています。その結果印刷時間も大幅に減りました。(でも、6~8時間はかかります。)

似た製品を調べてみたら、Birdmanのが$350。今の為替レートだと56,000円!ただしガラスヒューズですので透明カバーははまりません。他で£350(72,000円くらい)のものもありました。こちらはミニブレードタイプ。透明カバーはありますが、その製品専用のものなので、私が作ったように、オリジナルの透明カバーが付き、あたかも装着時にオリジナルっぽく見える製品は無いようです。

“ヒューズボックス製作” への1件の返信